Molti clienti usano il nostro polariscopio per rilevare lo stress interno dei prodotti in plastica per PC che si verifica durante la produzione, come occhiali da sole, parabrezza, maschere per gli occhi, ecc. Con la presenza di stress residuo, deformazione del prodotto, astigmatismo, scarsa trasparenza e screpolature si trovano spesso. I motivi dello stress interno sono elencati di seguito:

Lo stress interno dei prodotti per PC è principalmente causato dallo stress di orientamento e dallo stress della temperatura e, a volte, anche legato alla sformatura imitata. Dopo le macromolecole all'interno dei prodotti stampati ad iniezione, è possibile che si manifesti uno stress interno, con una concentrazione di stress. Durante lo stampaggio ad iniezione, il fuso viene rapidamente raffreddato e la viscosità del fuso è maggiore a una temperatura inferiore e le molecole orientate non possono essere completamente rilassate. Lo stress interno generato in questo modo ha un impatto sulle proprietà meccaniche e sulla stabilità dimensionale del prodotto. La temperatura di fusione ha la massima influenza sullo stress di orientamento. Quando la temperatura di fusione viene aumentata, la viscosità di fusione riduce. Così la riduzione dello stress e dell'orientamento della cesoia. In aggiunta, il grado di rilassamento dello stress di orientamento è maggiore alle alte temperature di fusione. Ma quando la viscosità si riduce, la pressione trasmissione dalla vite della macchina per lo stampaggio ad iniezione alla cavità dello stampo aumenta, il che può aumentare la velocità di taglio e far aumentare lo stress di orientamento. Se il tempo di attesa è troppo lungo, lo stress di orientamento aumenta. L'aumento della pressione di iniezione causerà anche un aumento dello stress di orientamento a causa dello stress da taglio e della velocità di taglio. Lo spessore del prodotto influenza anche lo stress interno. Lo stress di orientamento si restringe con lo spessore crescente del prodotto. Il prodotto a parete spessa si raffredda lentamente, il fuso si raffredda e si rilassa nella cavità per molto tempo e le molecole orientate hanno abbastanza tempo per tornare a uno stato casuale. Se la temperatura dello stampo è alta, il fuso si raffredda lentamente, il che può ridurre lo stress di orientamento.

La plastica a temperatura compressa ha una grande differenza di temperatura tra la temperatura di fusione e la temperatura dello stampo durante lo stampaggio a iniezione, il che rende la fusione vicino alla parete dello stampo si raffredda più rapidamente, con la distribuzione dello stress irregolare nel volume del prodotto. A causa della grande capacità termica specifica e della bassa conduttività termica del PC, lo strato superficiale del prodotto si raffredda molto più velocemente dello strato interno. Lo strato di guscio solidificato formato sulla superficie del prodotto ostacoli il restringimento libero degli interni quando continua a raffreddare. Come risultato, il prodotto genera stress alla trazione all'interno del prodotto. Lo strato superficiale nel complesso genera stress compressivo. Maggiore lo stress generato dal restringimento del termoplastico, più basso lo stress generato dalla compattazione del materiale nello stampo. Il tempo di attesa è breve e la pressione di tenuta è bassa, che può ridurre notevolmente lo stress interno.

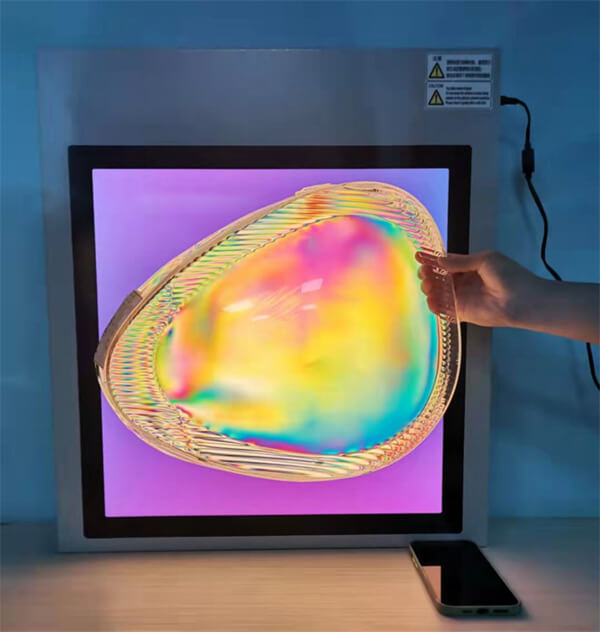

La forma e le dimensioni del prodotto hanno anche una grande influenza sullo stress interno. Maggiore il rapporto tra l'area della superficie e il volume del prodotto, più veloce il raffreddamento della superficie e maggiore è lo stress di orientamento e lo stress della temperatura. Lo stress di orientamento viene principalmente generato nello strato superficiale sottile del prodotto. Si può quindi tenere in conto che lo stress di orientamento dovrebbe aumentare come il rapporto tra la superficie del prodotto e il suo volume aumenta. Se lo spessore del prodotto è irregolare o il prodotto ha inserti in metallo, è facile produrre stress di orientamento. Così gli inserti e i cancelli devono essere impostati sulla parete spessa del prodotto. Dall'analisi di cui sopra, si può vedere che a causa delle caratteristiche strutturali della plastica e della limitazione delle condizioni del processo di stampaggio ad iniezione, è possibile evitare completamente lo stress interno. Ci sono molti metodi per ridurre lo stress interno o rendere lo stress interno uniformemente distribuito nel prodotto. Al fine di controllare se una parte del PC, ha anche una distribuzione dello stress residuo, un palmarePolariscopioSarà una pratica attrezzatura. Consente di osservare la distribuzione dello stress in parti di stampaggio trasparenti in tempo reale.